Enerji Verimliliği

Enerji verimliliği, Rieter eğirme sistemlerinin tanımlayıcı özelliğidir. İklim değişikliği ve artan enerji maliyetleri kararlı eylem gerektirir. Bu sebeple Rieter, 2030 yılı için ölçülebilir hedefler koymaktadır.

Odak noktamız enerji verimliliği

Yıllardan beri Rieter mühendisleri, yeni makinaları geliştirirken enerji verimliliğine büyük önem göstermektedir. Bu, eğirme süreciyle ilgili tüm makinalar için geçerlidir.

Ancak, enerji tasarrufu için en büyük potansiyel iplik eğirme sürecindedir. İplik makinaları, iplik üretiminde gereken enerjinin %60 ila %80’ini kullanır. İplik ne kadar ince olursa motor hızı ve bu sebeple de enerji tüketimi o kadar yüksek olur. Bu durum, daha ince iplikler için kullanılan yukarıda belirtilen tüm ring iplik makinaları ve kompakt iplik makinaları için geçerlidir. Hava jetli iplik makinaları hem elektriksel hem de basınçlı hava enerjisine ihtiyaç duyar.

Diğer üç eğirme teknolojisiyle kıyaslandığında, open end iplik makinası bir kilogram iplik için en az enerji gerektiren makinadır. Bugün ile kıyaslandığında 2000 yılından beri, Rieter ring iplik eğirme sistemi ile 100 kg Ne 30 viskon ipliği üretimi için gerekli olan olan enerji tüketimini %37 ve open end iplik sistemi için %54 oranlarıyla önemli ölçüde düşürmeyi başarmıştır. Hava jetli iplik eğirme prosesi için Rieter, enerji tüketimini 2008’den bu yana %69 oranında düşürmeyi başarmıştır.

2025, 2030: Tutkuyla devam ediyoruz

2021 yılıyla kıyaslandığında, ring ve hava jetli iplikçilik sistemlerinin enerji tüketimi 2025 yılına kadar %15 ve %16 ve 2030 yılına kadar %22 oranında düşürülecektir. Bu, sürece dahil olan tüm makinalarda enerji tasarrufunu sağlayan teknolojiler ve iyileştirmeler/geliştirmeler hayata geçirilerek sağlanacaktır. Yeni J 70 hava jetli iplik eğirme makinası da burada önemli bir rol oynamaktadır. Nispeten yüksek verimliliğe sahip open end iplikçilik sisteminin enerji tüketimi, 2025 yılına kadar %2, 2030 yılına kadar da %5 oranında azaltılacaktır.

Aşağıdaki örnekler Rieter'in makina ve sistemleri, özellikle enerji tüketimi açısından optimize etme çabalarını açıklamaktadır.

Daha yüksek verim için yenilik

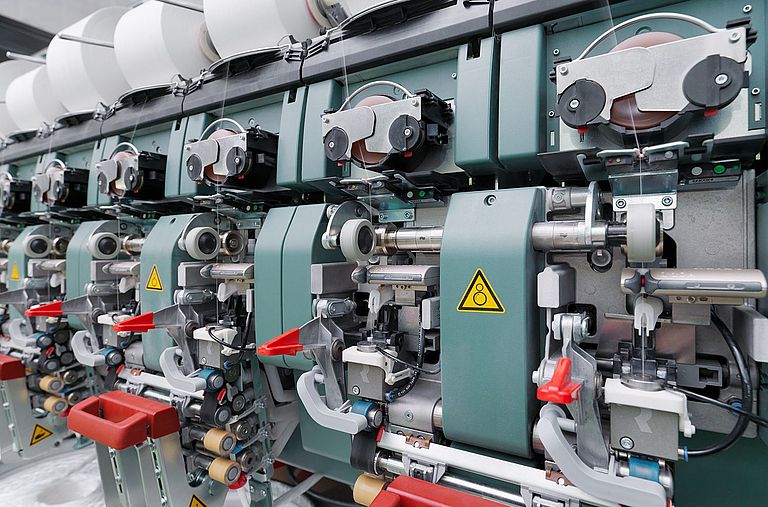

Hava jetli iplik eğirme teknolojisi hala oldukça yeni bir teknolojidir. Yüksek üretkenliği ve ipliklerin benzersiz özellikleri, önümüzdeki yıllarda güçlü bir büyüme sağlayacaktır. Tahrikler ve egzoz sistemi için kullanılan elektrik enerjisinin yanı sıra, hava jetli iplik makinası iplik oluşumu sırasında büküm vermek için basınçlı hava gerektirir.

En yeni hava jetli iplik makinası J 70'e verimli bir emiş sistemi ve enerji tasarruflu tahriklerin entegrasyonu, önceki modelle karşılaştırıldığında bir kilogram iplik başına elektrik kullanımında %3'lük bir azalma sağlamıştır. Ayrıca J 70, bir kilogram iplik üretimi için basınçlı hava tüketiminde %5'lik bir azalmaya yol açmıştır. Bu, aynı basınçlı hava tüketimi ve daha düşük giriş basıncı ile daha yüksek çıkış hızları sayesinde elde edilmiştir. İplikhanede optimum klima şartlarını korumak muazzam miktarda enerji tüketimine sebepolmaktadır. J 70'in değişken ortam koşullarında da sağlam bir şekilde çalışıyor olması, nemli ve sıcak bölgelerde büyük takdir toplamaktadır.

Baştan Aşağı Verimli

Tarak makinası, herhangi bir eğirme sisteminin ayrılmaz bir parçasıdır. Elyaf tutamlarını tek elyafa ayırarak bunları paralel şekilde işler. Eğirme işlemi sırasında tüketilen enerjinin %15’ini oluşturur. Mevcut tarak makinası C 81, 2025 verimlilik hedeflerine ulaşmada merkezi konumdadır.

2000 model tarak makinası C 51’in yarısı kadar enerji kullanır. Aynı zamanda C 81, bir önceki modelinden %40 daha fazla tarak şeridi üretir. Yani, modern bir iplikhane aynı üretim miktarı için daha az tarak makinasına ihtiyaç duyar. Bu, enerji tüketimini ve dolayısıyla üretim maliyetlerini azaltır.

Verimlilikte iyileştirmeler

Eğirme sistemlerinin enerji verimliliği

Moda endüstrisi, küresel sera gazı emisyonlarının neredeyse %4’ünden sorumludur. “Fashion on Climate” (İklimde moda) (2020)1 raporunun tahminlerine göre ek azaltma önlemleri alınmazsa bu rakam 2030 yılında üçte biri kadar daha artabileceği tahmin ediliyor. Bu çalışmaya göre iplik üretimi, endüstrinin toplam emisyonlarının yaklaşık %8’inden sorumludur. Bu sebeple iplik üretimi, küresel sera gazı emisyonunun %0,32’sine karşılık gelir. Diğer sektörlere kıyasla bu rakam nispeten düşük olsa da Rieter, emisyonları düşürmede her katkının çok önemli olduğuna inanmaktadır. Yükselen enerji maliyetleriyle birlikte enerji verimliliği aynı zamanda iplikhanelerin rekabet şansını da arttırır.

1 McKinsey and Global Fashion Agenda (McKinsey ve Küresel Moda Gündemi). (2020). Fashion on Climate.