Nachhaltigkeit mit Rieter-Maschinen und -Systemen

Die limitierten Ressourcen auf unserem Planeten zwingen uns zum Umdenken. Minimale Umweltbelastung, maximale Einsparungen beim Stromverbrauch und optimale Nutzung der Ressourcen: Das sind die Nachhaltigkeitsfaktoren, die Rieter bereits in den letzten Jahrzehnten erkannt und bei der Entwicklung der Systeme systematisch und konsequent umgesetzt hat. Bei der Entwicklung von nachhaltigen Maschinen, Systemen und Dienstleistungen berücksichtigt Rieter den gesamten Lebenszyklus der Anlagen und schafft damit einen Mehrwert für seine Kunden. Diese Maschinen sind darauf ausgerichtet, Energie zu sparen, die Ressourcennutzung zu optimieren und effizient und wirtschaftlich zu produzieren, um die Wettbewerbsfähigkeit zu erhöhen.

Recycling

Verarbeitung von recyceltem Material zu Ring- oder Rotorgarnen

Heute wird nur 1% der weltweiten Bekleidung recycelt und 73% landen auf der Mülldeponie. Die Prognose ist jedoch, dass sich dies zukünftig ändern wird. Steigende Erwartungen der Verbraucher und technologische Fortschritte werden zu einer geringeren Schädigung der Umwelt führen.

Die Ergebnisse einer aktuellen Studie haben gezeigt, dass es möglich ist, auf einer Anlage von Rieter nicht nur Rotor-, sondern auch Ringgarne unterschiedlicher Qualität mit einem Anteil von bis zu 60% Post-Consumer-Material zu spinnen.

Rohstoffnutzung

Innovative Lösungen für eine nachhaltige Rohstoffnutzung

Bei den Technologien von Rieter handelt es sich um Spinnverfahren, die eine optimale Ausnutzung des Rohmaterials gewährleisten. Dadurch kann der Faserverbrauch reduziert werden. Sie erleichtern auch die Verarbeitung von nachhaltigen und recycelten Fasern, die eine immer wichtigere Rolle spielen. Rieter treibt diese innovativen Lösungen für die nachhaltige Nutzung von Rohstoffen voran und schafft damit einen Mehrwert für seine Kunden.

Bastfasern wie Flachs oder Hanf sind beispielsweise nachhaltige Fasern, weil für deren Anbau nur sehr wenig Pestizide eingesetzt werden und der Wasserbedarf gering ist. Rieter bietet für die Verarbeitung von Bastfasern für die Kurzstapelspinnerei massgeschneiderte, wirtschaftliche Lösungen an. Wichtig ist es, die Bastfasern zu kürzen und zu verfeinern, damit sie die gleichen Eigenschaften wie Baumwolle erhalten. Dieser Prozess wird kotonisieren genannt. Die aufbereiteten Fasern werden zu einem Rotorgarn gesponnen, welches hinsichtlich Dehnung, Haarigkeit und guter Weiterverarbeitung Vorteile bietet.

Energieeffizienz

Maximale Energieeffizienz bei der Garnproduktion

Für welches Spinnsystem sich Rieter-Kunden auch entscheiden, alle Maschinen und Systeme leisten einen Beitrag zur Energieeffizienz. Diese ist im Hinblick auf die Nachhaltigkeit einer der wichtigsten Faktoren im Spinnprozess. Der grösste Anteil des Energieverbrauchs für die Systeme entfällt auf die Endspinnmaschinen. Jede noch so kleine Energieeinsparung zahlt sich hier deutlich aus. Aber auch alle anderen Maschinen in der Faser- und Spinnereivorbereitung tragen zu Energieeinsparungen bei. Mit jeder neuen Schlüsselmaschine wird der Energieverbrauch pro Kilogramm Produktionsmenge im Vergleich zum Vorgängermodell gesenkt. Hier ist jede Reduzierung ein bedeutender Schritt hin zu einer umweltfreundlichen Garnproduktion.

Hohe Produktivität

Hohe Produktivität wirkt sich positiv auf das ökologische Gleichgewicht aus

Rieter-Maschinen tragen durch die Maximierung der Produktionsmenge und die gleichzeitige Erhaltung einer hohen Qualität von Band und Garn zu einer nachhaltigen Produktion bei. Darüber hinaus bietet der After Sales Service viele Möglichkeiten zur Steigerung von Produktivität und Nutzeffekt sowie zur Gewährleistung einer längeren Lebensdauer bestehender Produkte durch Dienstleistungen wie Leistungsoptimierung, vorbeugende Wartung, Kundenschulungen, Upgrades und Reparaturdienste. Jedes System, ob Ring-, Kompakt-, Rotor- oder Luftspinnsystem, ermöglicht den Spinnereien eine maximale Produktivität und damit Wettbewerbsfähigkeit.

Das Beispiel zeigt den Vorteil eines Rieter-Kompaktspinnsystems im Vergleich zu einem «Mischsystem» aus Maschinen verschiedener Hersteller. Die Produktion der gleichen Garnmenge mit weniger Maschinen und noch weniger Abfall reduziert den ökologischen Fussabdruck der Spinnerei.

| Garnproduktion von 400 kg/h | Konkurrenz | Rieter | Ersparnis/Verbesserung |

|---|---|---|---|

| Hauptunterschiede im Spinnprozess | |||

| Anzahl Kompaktspinnmaschinen | 23 | 22 | 1 Kompaktspinnmaschine weniger |

| Produktionsgeschwindigkeit [U/min] | 22 000 | 23 000 | +4.5% |

| Anzahl Spindeln pro Maschine | 1 824 | 1 824 | |

| Hauptunterschiede im Vorbereitungsprozess | |||

| Anzahl Karden | 12 | 10 | 2 Karden weniger |

| Anzahl Strecken | 8 | 6 | 2 Strecken weniger |

| Anzahl Kämmmaschinen | 10 | 9 | 1 Kämmmaschine weniger |

| Kämmling [%] | 18 | 17 | 1% weniger |

| Abgang in Putzerei und Karderie [%] | 6.1 | 5.8 | 0.3% weniger |

| 100% gekämmte Baumwolle, Ne 30, Alpha 3,57 |

After Sales Services mit Mehrwert

Den Nutzeffekt von Spinnereien über den gesamten Produktlebenszyklus steigern

Performance Optimization Services steigern die Effizienz der Spinnerei und senken die Garnproduktionskosten, um den Kunden einen Wettbewerbsvorteil zu verschaffen und zur Nachhaltigkeit der Spinnerei beizutragen. Kunden profitieren von verbesserten Einstellungen und Expertenempfehlungen zu Prozessoptimierung und -reorganisation, zum Austausch von Verschleissteilen, Umstellungsempfehlungen und vielem mehr.

Darüber hinaus maximieren Modernisierungen durch Nachrüstungen oder Upgrades, massgeschneiderte Schulungen für das Personal sowie Reparatur- und Präventivservice die Leistung der Spinnerei, verbessern die Qualität und sichern so eine nachhaltige Produktion.

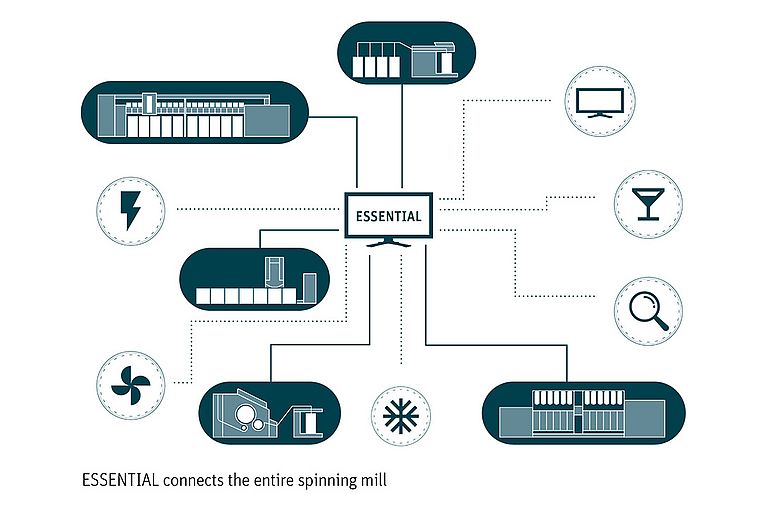

Digitalisierung mit ESSENTIAL

Digitalisierung unterstützt nachhaltige Garnproduktion

Das Spinnereimanagementsystem ESSENTIAL – Rieter Digital Spinning Suite schöpft Werte aus Daten, indem auf einen Blick Schlüsselindikatoren für die Leistung der Spinnerei dargestellt werden. Dieses System verbindet alle Maschinen, Hilfsmittel und Betriebsmanagementsysteme in einer oder mehreren Spinnereien. Durch die Überwachung des gesamten Prozesses werden Ineffizienzen schnell sichtbar. Eine schnelle Reaktion steigert die Effizienz der Spinnerei in Bezug auf Energieverbrauch, Rohmaterialausnutzung und andere Aspekte. So wird die Spinnerei bei der nachhaltigen Garnproduktion unterstützt.

![[Translate to Deutsch:] Operator number decrease chart when using various automation systems](/fileadmin/_processed_/d/6/csm_rieter-sustainability-automation-solutions-link-no-76-94772-de_69ff2743bc.png)

Automatisierungslösungen

Handhabung von Ressourcen durch Automatisierung verbessern

Im Hinblick auf die Automatisierungslösungen eines Produktionsprozesses bedeutet Nachhaltigkeit, Ressourcen effizienter zu nutzen und Menschen von ermüdender Arbeit zu entlasten. Darüber hinaus lösen automatisierte Maschinen und massgeschneiderte Automatisierungslösungen die Herausforderungen der Spinnereien, wie zum Beispiel den wachsenden Arbeitskräftemangel und den Mangel an branchenspezifischem Fachwissen. Für eine komplette Spinnerei konnte nachgewiesen werden, dass verschiedene verfügbare Automatisierungslösungen zu Personaleinsparungen von über 40% führen können. Somit wird ein wesentlich wirtschaftlicherer Einsatz von Personalressourcen für wichtigere Aufgaben ermöglicht.

Langlebigkeit der Bauteile

Mehrwert durch längere Lebensdauer

Langlebigkeit ist ein entscheidender Faktor, um Ressourcen möglichst effizient zu nutzen. Eine lange Lebensdauer einer Maschine bzw. ihrer Bauteile bedeutet lange Serviceintervalle, weniger Ausfallzeiten, einen höheren Nutzeffekt und geringere Kosten. Ein Beispiel ist die neue Legierung MULTISHARP von Graf, die die Lebensdauer von Garnituren um 50% erhöht. Sie reduziert Wartungskosten, garantiert ein konstantes Kardierergebnis und stellt somit eine reproduzierbare Garnqualität über den gesamten Lebenszyklus sicher.

Download

Nachhaltigkeit mit Maschinen und Systemen von Rieter – Broschüre

Kontaktieren Sie uns

Möchten Sie unser Know-how in Ihrer Spinnerei nutzen?